Zwei Finnen auf Speed! Wir durften gemeinsam mit dem Formel-1-Weltmeister Mika Häkkinen auf die Rennstrecke und die Leistungsfähigkeit des Ultra High Performance-Reifens Nokian Powerproof hautnah erleben. Was macht einen guten Sportreifen für die Straße aus und wie verhält er sich bei extremen Bedingungen?

Mobilitätstrends und Digitalisierung beeinflussen auch mittelständische Automobilzulieferer

Technologie-Trends wie die Elektromobilität, Industrie 4.0, Künstliche Intelligenz, Robotik oder das Internet-of-things verändern Gesellschaft und Industrie ganz wesentlich. Vor allem Automobilhersteller oder TIER-1-Zulieferer treiben diese – und weitere – Technologien voran. Doch was bedeuten die aktuellen Mobilitäts- und Produktionstrends für kleinere und mittelständische Automobilzulieferer? Eine ganze Menge – auch für die Oberflächentechnik-Branche.

Vor allem das Thema „Industrie 4.0“ hat in den vergangenen Jahren für viele Diskussions-Stoff in der globalen Wirtschaft gesorgt. Die Verzahnung industrieller Produktion mit moderner Informations- und Kommunikationstechnik hat sich in vielen Industrien und hauptsächlich in Großunternehmen bereits jetzt durchgesetzt. Der deutsche Mittelstand zögert noch. Auch die mittelständisch geprägte Oberflächentechnik-Branche muss die Vor- und Nachteile der investitionsintensiven Technologie genau abwägen. Schließlich erfordert Industrie 4.0 ein radikales Umdenken.

Zwar können Produktionsprozesse durch die digitale Vernetzung von Maschinen, Produkten und Anwendungen – teilweise ohne Beteiligung des Menschen – effizienter und effektiver gestaltet werden. Allerdings ergeben sich eben auch Risiken, die vor allem in der Komplexität des Themas begründet liegen. Die Implementierung der entsprechenden Prozesse ist teuer, aufwändig und erfordert viel Know-how. Und nicht zuletzt ergeben sich überall da potenzielle Risiken hinsichtlich der Datensicherheit, wo Maschinen online miteinander kommunizieren.

Auch mit Themen wie Robotik und Künstliche Intelligenz muss sich die Branche zunehmend auseinandersetzen. Welche Potenziale Industrieroboter als Industrie-4.0-Werkzeuge auch in der Oberflächentechnik bieten, hat eine experimentelle Machbarkeitsstudie zur Bestückung von Galvanikgestellen gezeigt:

„Die reflektierenden und zum Verhaken neigenden Werkstücke konnten von der 3D-Sensorik zuverlässig erkannt und so vereinzelt werden. Über eine weitere 3D-Kamera wird das Galvanisierungsgestell erkannt und eventuelle Verformungen der Haken ausgeglichen.“

Durch den Einsatz maschineller Lernverfahren werde die Leistungsfähigkeit von Robotern zukünftig weiter steigen. Adaptive Greifer, die ihre Form dem Werkstück anpassen, können eine weitere Möglichkeit sein.

„Wir befassen uns schon länger mit Systemen wie beispielsweise Robotertechnik, um Gestelle automatisiert mit Bauteilen zu bestücken. Auch das Abnehmen der Bauteile und ihr Verpacken kann mit automatisierten Lösungen umgesetzt werden“, weiß Michael Kolb, Innovationsmanager bei der Holzapfel Group, einem führenden Unternehmen der Oberflächentechnik-Branche. Bei mehreren Kundenprojekten, die sich in der Anlaufphase befinden, werde man solche Technologien einsetzen, so Kolb.

Doch nicht nur neue Technologien und Prozesse in der Produktion werden die Oberflächentechnik in den nächsten Jahren verändern. Auch neue Mobilitätstrends wie etwa die Elektromobilität ziehen bereits heute ein Umdenken nach sich.

Dass sich die E-Mobilität durchsetzen wird, daran dürfte es kaum noch Zweifel geben. Zwar wird auch die Brennstoffzelle in größeren Zeitabständen immer wieder als eine Option gehandelt. Stand heute scheint sich aber das batterieelektrische Automobil durchzusetzen. Beim „Verband Deutscher Maschinenbau“ (VDMA) geht man für 2030 mit einem Anteil von 22 % rein elektrisch angetriebener Fahrzeuge aus. Ein Wachstumsmarkt, der allerdings auch Herausforderungen birgt: So hat der Antriebsstrang des Elektroautos deutlich weniger Komponenten als Fahrzeuge mit Verbrennungsmotor.

Die Schwerpunkte für die Oberflächentechnik-Branche werden sich Experten zufolge deutlich zu Elektro-Komponenten und in die Fertigung von Batteriesystemen verlagern. Ein Bereich mit erheblichem Wachstumspotenzial. Denn die Leistungsfähigkeit der Batteriesysteme, welche die Reichweite des E-Autos bestimmt, stellt eine unmittelbare Limitierung für das gesamte System dar. Die Automobilindustrie arbeitet unter Hochdruck daran, die Leistungsfähigkeit zu verbessern.

Für die Oberflächentechnik ergeben sich vor allem durch die Beschichtung von Verbundmaterialien sowie Leichtmetallen und die Herstellung von elektrotechnischen Komponenten zukünftige Entwicklungsmöglichkeiten. Entsprechende Schichten müssen einen hohen Verschleißschutz, gute Beständigkeit gegen Korrosion und gute Übergangswiderstände aufweisen. Und auch das zu bewegende Fahrzeuggewicht beeinflusst die Reichweite unmittelbar. Das Thema Leichtbau wird also auch zukünftig eine wichtige Rolle spielen.

Auch die Holzapfel Group stellt sich darauf ein, dass Veränderungen in der mobilen Antriebstechnik hin zu Batterie- oder Brennstoffzellen-Technologie in der Oberflächentechnik ein ganz anderes Bauteilspektrum mit sich bringen. Innovationsmanager Michael Kolb: „Zwar verfügen wir beispielsweise über Verfahren wie Zink-Nickel (mehr über das Zink-Nickel-Verfahren), Zinn oder Silber, die auch in der E-Mobilität ihre Daseinsberechtigung haben. Gleichzeitig arbeiten wir beispielsweise auch an Beschichtungskonzepten zur Erzeugung von Wasserstoff, welcher in Brennstoffzellen-Stacks Verwendung findet, wenn auch derzeit auf größerer Skala. Für Power-to-Gas-Anlagen haben wir zusammen mit Partnern schon ein Fertigungskonzept zur Wasserstoff-Erzeugung durch Elektrolyse entwickelt. Die Übertragung dieses Know-hows auf kleinere Elektroden-Packages, die bspw. für Brennstoffzellen-Fahrzeuge eingesetzt werden können, ist der logische nächste Schritt.“

Mit Nokian Tyres und Mika Häkkinen auf dem Red Bull Ring

Reifen sind eine Wissenschaft für sich – nicht nur im Motorsport. Den unscheinbaren Gummis sieht man das viele Knowhow und die Entwicklungsarbeit von außen nicht an. Welche hohen Anforderungen an einen Alltagsreifen gestellt werden, ist uns daher oft gar nicht klar. Um die Vielseitigkeit von Sommerreifen kennenzulernen durften wir mit Nokian Tyres an den Red Bull Ring nach Österreich.

Neue Technologie zur Umwandlung von Abgaswärme in Strom und Energie

Wenn man es sich mal überlegt, dann ist es ja schon genial, Abgase – eigentlich ein klassisches Abfallprodukt – bei Verbrennungsmotoren sinnstiftend zu nutzen. Etwa im Turbolader, um durch das Antreiben einer Turbine, bzw. eines Verdichterrads noch mehr Luft anzusaugen und dadurch eine höhere Motorleistung zu erzielen. Oder die Abgaswärme zu nutzen, um den Fahrzeuginnenraum zu heizen. Eine neue Technologie setzt genau hier an – geht aber einen entscheidenden Schritt weiter. [Weiterlesen…]

Magna fertigt jetzt auch für Jaguar Land Rover

Der Aufschwung der letzten Jahre hat Jaguar Land Rover sicher ganz schön überrollt, denn die drei eigenen Werke scheinen die Nachfrage nach neuen Autos kaum noch decken zu können. Kein Wunder, wenn sich der Absatz in kurzer Zeit verdoppelt auf mittlerweile 462.000 Fahrzeuge pro Jahr. So haben sich die Briten jetzt bei Magna in Graz zusätzliche Produktionskapazitäten gesichert und dass der österreichische Zulieferer auch selbst fertigen kann, hat er ja schon mit Produktionen für Daimler, BMW, Chrysler oder Saab bewiesen. Welche Modelle in Graz vom Band laufen könnten, erfahrt ihr hier. [Weiterlesen…]

Der Aufschwung der letzten Jahre hat Jaguar Land Rover sicher ganz schön überrollt, denn die drei eigenen Werke scheinen die Nachfrage nach neuen Autos kaum noch decken zu können. Kein Wunder, wenn sich der Absatz in kurzer Zeit verdoppelt auf mittlerweile 462.000 Fahrzeuge pro Jahr. So haben sich die Briten jetzt bei Magna in Graz zusätzliche Produktionskapazitäten gesichert und dass der österreichische Zulieferer auch selbst fertigen kann, hat er ja schon mit Produktionen für Daimler, BMW, Chrysler oder Saab bewiesen. Welche Modelle in Graz vom Band laufen könnten, erfahrt ihr hier. [Weiterlesen…]

CAR Symposium 2015 in Bochum: Automotive Branche diskutierte über aktuelle Trends

Nach der Schließung des Opel-Werks hatte Bochum sicherlich schon bessere Zeiten erlebt. Dennoch konnten Oberbürgermeisterin Ottilie Scholz und Prof. Dr. Ferdinand Dudenhöffer, Direktor „Center Automotive Research“ Anfang Februar 2015 einmal mehr das Who-is-Who der Automotive-Branche in der Ruhrgebietsstadt begrüßen: bereits zum 15. Mal traf sich die Branche beim „CAR Symposium“.

Ottilie Scholz ließ es sich bei ihrer Begrüßung nicht nehmen, das Thema Opel anzusprechen. Strukturwandel sei keine einmalige Angelegenheit, sondern ziehe sich auch durch die Stadtgeschichte Bochums hindurch. Wenn man so will ist Bochum besonders erfahren darin, strukturellen Veränderungen zu begegnen. Nach den Wegbrechen alter Industriezweige wie der Montan- oder Stahlindustrie und nachdem sich Nokia und der Blackberry-Hersteller RIM wenig ruhmreich aus Bochum verabschiedeten, wird auch der Schließung des Bochumer Opel-Werks pragmatisch, um nicht zu sagen „kämpferisch“ begegnet. [Weiterlesen…]

CAR Symposium 2015 – Robert Bosch-Chef Volkmar Denner: „Energiedichte von Lithium-Ionen-Batterien verdoppeln und Kosten halbieren“

Das CAR Symposium 2015 stand ganz im Zeichen der Trendthemen „Autonomes Autofahren“, „Connectivity“ und „E-Mobilität. Der Vorsitzende der Geschäftsführung bei Automobilzulieferer Robert Bosch erwartet, dass sich „Autonomes Fahren“ in Schritten entwickeln wird. Denner rechnet damit, dass Teilfunktionen des autonomen Fahrens nach und nach in Serie gehen werden. Allerdings nur dann, wenn die Politik mitspielt. Jacques Aschenbroich, CEO des französischen Automobilzulieferers Valeo pflichtet bei: „Das autonome Fahren wird sich nur dann durchsetzen, wenn es der Gesetzgeber schafft, die entsprechenden gesetzlichen Rahmenbedingungen zu schaffen“. [Weiterlesen…]

Ein exklusiver Blick hinter die Kulissen von Alcantara

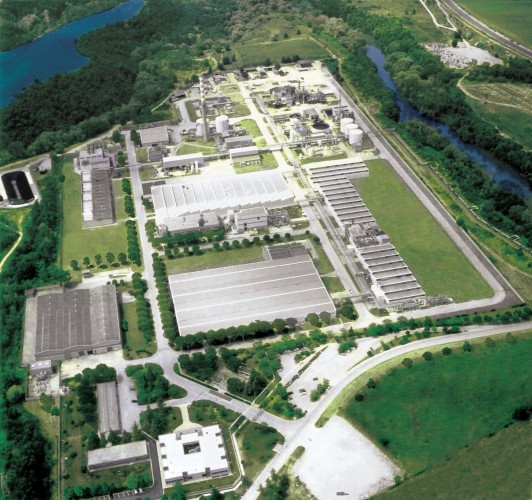

Alcantara ist ein auf Kunststoffen basierender Hightech-Stoff, der oftmals bei sportlichen und luxuriösen Automobilen als Oberflächenmaterial zum Einsatz kommt. Der Stoff wird in Lizenz seit 1974 ausschließlich in einem italienischen Werk der Alcantara S. p. A. produziert. Alcantara ist vielen Auto-Fans zwar ein Begriff, wie der Stoff allerdings produziert wird, wissen die wenigsten. Wir haben Alcantara einen Besuch abgestattet und uns ein wenig umgesehen.

Alcantara ist ein auf Kunststoffen basierender Hightech-Stoff, der oftmals bei sportlichen und luxuriösen Automobilen als Oberflächenmaterial zum Einsatz kommt. Der Stoff wird in Lizenz seit 1974 ausschließlich in einem italienischen Werk der Alcantara S. p. A. produziert. Alcantara ist vielen Auto-Fans zwar ein Begriff, wie der Stoff allerdings produziert wird, wissen die wenigsten. Wir haben Alcantara einen Besuch abgestattet und uns ein wenig umgesehen.

Andrea Boragno ist eine eindrucksvolle Gestalt: groß gewachsen, kräftig, Bart. Der charismatische CEO von Alcantara S.p.A. hat das italienische Unternehmen in den letzten fünf Jahren wesentlich geprägt und den Umsatz in diesem Zeitraum verdreifacht. Wir treffen uns am Abend und genießen einen wunderbaren Blick auf das umbrische Städtchen San Gemini. Beim Essen plaudern wir über die Bedeutung des Automotive-Geschäfts, die für Alcantara immer wichtiger werdende Modebranche und allgemein über die starke Marke, die das gerade einmal 430 Mitarbeiter zählende Unternehmen in den letzten drei Jahrzehnten aufgebaut hat. Andrea Boragno verrät im Laufe des Gesprächs: „Es geht darum, klassisches Handwerk und Massenproduktion zu vereinen. Und genau das haben wir mit Alcantara geschafft. Wir sind führend was Funktionalität und Qualität angeht. Aber das ist nicht alles. Beinahe noch wichtiger sind die Schönheit und die Emotion unserer Produkte!“

Am nächsten Morgen kann ich mir dazu ein eigenes Bild machen – es geht ins Allerheiligste von Alcantara: in die Produktion. 85 Kilometer nördlich von Rom in der Nähe der umbrischen Stadt Terni befindet sich das Alcantara-Werk – etwas versteckt am Ende einer schmucklosen und wenig einladenden Straße. Ich rolle auf das zwar hermetisch abgeriegelte, aber unscheinbare Firmengelände. Wo ist die Manufaktur, wo die stolzen, tapferen italienischen Schneiderlein? Die Antwort ist zunächst ernüchternd: die gibt es nicht. Gab es auch nie. Warum dem so ist, dürfte bereits ein Blick auf die Ausgangsstoffe klären. Denn Alcantara ist ein Hightech-Material aus Polyester und Polyurethan und wird in einem wirklich extrem aufwändigen und zeitintensiven, hochindustriellen Prozess hergestellt. Die Produktion erschlägt dich regelrecht: in einem Dreischicht-Betrieb werden die beiden Stoffe zunächst durch Strangpressen unter hohem Druck und bei hoher Hitze miteinander vermischt und zu einem dünnen Faden geformt. In weiteren, rund 30 verschiedene Maschinen beinhaltenden Verfahren werden die Fasern mal aufgekratzt, mal gepresst, zwischendurch wieder mit Häkchen aufgerissen, mit Klebstoff verbunden und abschließend von vier (!) Maschinen gebürstet. Das Ergebnis ist ein edler Stoff, der kaum günstiger als Leder ist, allerdings leichter, atmungsaktiver und pflegeleichter sein soll.

Einen Espresso später stehe ich im Research & Development-Center von Alcantara S.p.A. Abteilungsleiter Roberto Puoti ist ein angenehmer und kompetenter Zeitgenosse. Roberto lässt es sich nicht nehmen, mir Forschung und Anwendungsentwicklung von Alcantara vorzustellen. Besonders stolz sind seine Techniker auf ihren 200.000 Euro teuren Industrieroboter von Kuka. Der arbeitet quasi Tag und Nacht und unterzieht mit Alcantara bezogene Autositze anstrengende Dauertests. Wenige Meter weiter arbeiten noch mehr Apparate, die Alcantara-Stoffproben an den Kragen wollen. Die Stoffe müssen eine stundenlange Prozedur über sich ergehen lassen, bei der ihre Oberflächen von verschiedenen Werkstoffen unter hohem Druck gerieben werden. Die Alcantara-Entwickler sind offenbar recht kreativ, wenn es darum geht, ihren edlen Stoff zu strapazieren und zu quälen – natürlich alles im Dienste der Forschung. Denn nur wenn man weiß, wie sich Stoffe unter höchsten Belastungen verhalten, kann man sie optimieren, weiß Roberto zu berichten. Einleuchtend.

Um die Ecke arbeitet eine in einen steril-weißen Kittel gekleidete Technikerin vor mehreren Hochleistungsmikroskopen. Roberto erzählt, dass hier sowohl die eigenen Stoffe als auch die der Wettbewerber durchleuchtet werden. Eine Aussage Robertos dokumentiert, wie dieses italienische Unternehmen tickt: “Wenn wir registrieren, dass Wettbewerber ein Material um einen bestimmten Grad verbessert haben, ist es unser Anspruch, den ursprünglichen Qualitätsvorsprung in einem bestimmten Zeitfenster wieder herzustellen oder auszubauen”. Der hohe eigene Anspruch und der hohe Aufwand, den Alcantara investiert, um Benchmark zu bleiben, ist überall greifbar.

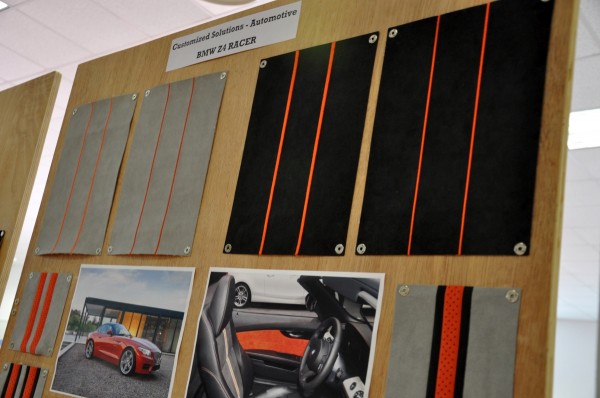

Die Früchte dieser Arbeit erlebe ich dann im Showroom. Hier zeigt Alcantara nicht nur die verschiedenen Produkte und Referenzen, die die Italiener mit verschiedenen Größen der Fashion-, Design- und Consumer Electronics-Branche realisiert haben. Hier lassen sich auch verschiedenste Arbeitsproben aus dem Automotive-Bereich sehen und ertasten. Die Range reicht von Stoffproben, die in verschiedenen Lancia- und Alfa Romeo-Modellen eingesetzt wurden über Proben aus der Ducati Monster bis hin zu Elementen aus Sportwagen wie dem Lamborghini Gallardo LP 570-4 Superleggera oder dem BMW Z4.

Wie war das noch mit dem Geschäftsgeheimnis, das mir Signore Boragno am Vorabend verraten hatte? Der ehrgeizige Anspruch, klassisches Handwerk und Massenproduktion zu vereinen und gleichzeitig Schönheit und Emotion zu vermitteln – hier in der Nähe von Terni wird er tatsächlich greifbar.

[Die Reportage erschien ursprünglich auf Autobash.de, Bilder: Moritz Nolte, Alcantara, BMW, Lamborghini]

Skoda Superb Facelift 2013

Skoda frischt seinen Superb auf. Für das Modelljahr rücken Superb Limousine und Combi optisch deutlich näher an die aktuelle Generation von Skoda Octavia und Fabia. So wurde die Frontpartie deutlich markanter gestaltet: die Scheinwerfer – übrigens erstmals auch als Bi-Xenon-Variante mit integriertem LED-Tagfahrlicht erhältlich – erfuhren ein Update, der Kühlergrill wuchs in der Breite. Ab sofort thront das Logo nicht mehr auf der Querspange zwischen Frontgrill und Motorhaube, sondern ist mittlerweile Bestandteil der Haube. Netter Nebeneffekt: besagte Querspange ist nun geschwungen und verleiht dem Superb mehr Dynamik. [Weiterlesen…]